日前,记者走进中国船舶集团旗下江南造船生产车间,只听得钢板打磨声、电焊焊接声、行车蜂鸣声响彻车间各个角落,看到工人们正挥汗如雨,紧张作业,一派热火朝天景象。

工人们抢时间、争进度投入生产,车间奏响一曲曲“造船进行曲”,这其中少不了江南研究院信息技术研究所工业App团队的付出和努力。自2019年成立以来,团队成员不断探索数字化和智能化转型,基于“江南造船综合服务号”为统一移动入口,在一个平台上开发集成App,将造船各工序的衔接变得更紧凑,更避免了工人从事重复性劳动,节约了人力成本,取得了实实在在的成效。

紧急上线防疫模块

今年3月,上海疫情吃紧。看到公司防疫指挥部同事每天都要收集整理上万条职工防疫数据信息,工业App团队负责人曹恒玲,连忙召集所有同事在小程序原有的基础上,依据公司疫情精准防控需求,紧急优化防疫板块,以减轻同事们的工作负担和强度。

“在小程序没有更新之前,收集数据不精细,虽说已对采集数据做了规范,但是员工填报的数据还会出现各种错误,形式也无法统一,无形中为后期统计工作增加了许多工作量。”曹恒玲说,为确保数据精准采集,方便公司管理,研发团队根据市、区两级防疫要求,做细统计选项,尽量避免职工填写错误。“特别是在填写长兴岛的居住地址时,许多职工对居住地情况不甚了解,我们便直接将岛上近30余个村居及小区地址全部罗列在选项中,哪怕这一地址只有一个人居住,以确保填写的信息准确。”

从信息采集到每日登记,从疫苗登记到核酸登记,从研究院场所码到入司白名单……去年从浙江大学博士毕业后就入职江南造船的杨明龙,经历了小程序优化的整个过程,感触颇深。“这次优化的小程序防疫模块,满足了对数据采集需求的实时响应。”杨明龙透露,当前对于健康码的审核还是人工审核,接下来准备在小程序植入人工智能技术,实现图片信息自动AI识别审核,以进一步节约人力资源。

推动工业产业新动能

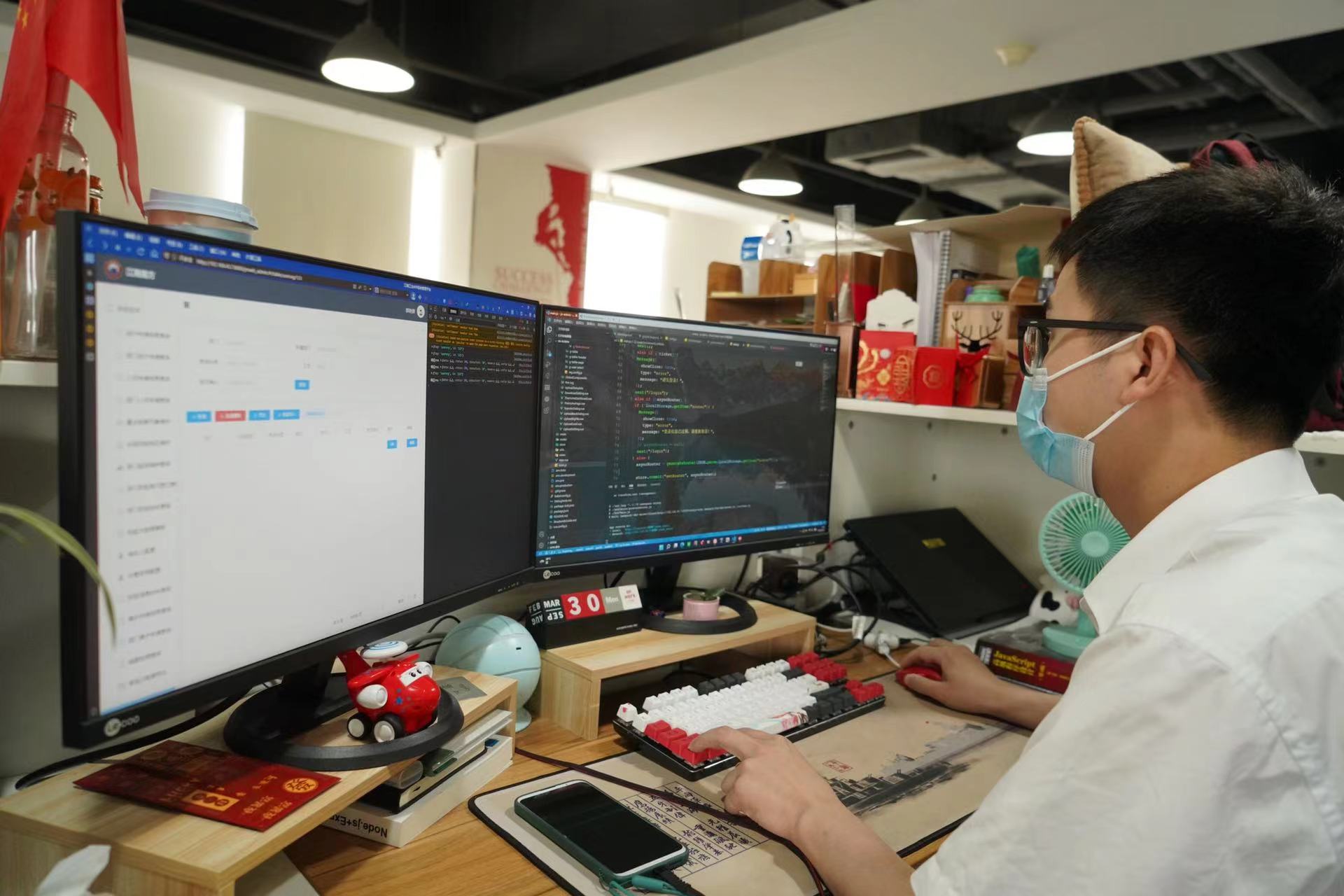

如何把工厂“压缩”进手机小程序,将各项业务集中汇总到一个平台,实现“一网通办”,进而推进生产数字化、智能化,这是工业App团队一直在思考的问题。现如今,在江南造船生产一线,焊材配送、低值易耗配送、安全作业、临时动能、吊马配送、厂内通勤、公务车管理等业务都已经实现了“掌上办”。

“最早领用焊材是需要拿着领料单挨个找相关负责人签字,繁琐又耗时,影响了生产进度。”曹恒玲告诉记者,现在用上小程序下单取料,免去了跑腿的时间。“我们设置了若干个发放点,会定点定时根据下单情况配送,班组仅需凭取货码即可领走,像取快递一样方便。”

曹恒玲还拿用于船舶分段和总段吊装作业的吊马举例说,“江南造船综合服务号”中吊马配送小程序的应用,极大缩短了生产准备时间和工序,更实现了材料的精准领用。班组人员动动手指,在小程序输入所需定额的审批申请,相关部门审核通过后,吊马智能工作站的操作员即可收到订单,开展后续的生产、配料及配送环节。而通过库存查询等功能,还能避免出现重复申领等问题。此外,该团队还特别设置了退货选项,如果班组人员错领材料还能及时退回并换领所需材料,避免了浪费。

通过数字化、智能化赋能,目前,“江南造船综合服务号”平台上的小程序已支持工厂的生产组织、操作优化、设备管理、计划调度等各项应用需求,重复繁琐的工作逐渐由一行行代码取代,这些岗位上的职工也能充实到更加需要的地方,创造更大的价值,助力企业加快生产节奏,提升造船效率。