上药信谊的总厂位于新金桥路,离研发大楼不到5分钟的路程便是生产车间。这里,正不停转地生产上药信谊的明星药物“培菲康”。进入指定的参观者更衣室,记者和生产者一样需要换上鞋套、穿上白大褂、戴上口罩和头套。完成一整套流程后,才可进入生产车间,而在原料生产区域,要求则更为严格,非生产人员不得进入。

春节至今就休了一天

车间流水线从未停过

在2楼的包装流水线上,两台散剂和两台胶囊流水线马力全开。负责胶囊生产的工艺员奚欣佳告诉记者,由于之前订单量暴增,他们从春节开始几乎一天不休。“我就休了1月26日一天,其他时候都在车间盯着生产线。”记者看到,上药信谊的生产流水线已经高度自动化,从胶囊到瓶装到标签到打包装箱以及最后进入冷库,几乎不用人工操作。流水线上,每满12箱,自动铲车就会根据指令从冷库一路开来,将12箱药物装上铲车,一路运回冷库。工艺员只需给出具体指令并负责监控流水线是否正常运转。

(生产车间正在源源不断地送出“培菲康”。)

在四条生产流水线马力全开的情况下,一条胶囊生产线可以每天生产150箱,两条300箱,如此的量也只是刚好满足市场的需求。在一条生产线上,包括奚欣佳这样的工艺员一共有三位,他们从早上8点到晚上9点,全身心地投入到药物的整个生产环节中去。

研发大楼热火朝天

新一年攻克更多难题

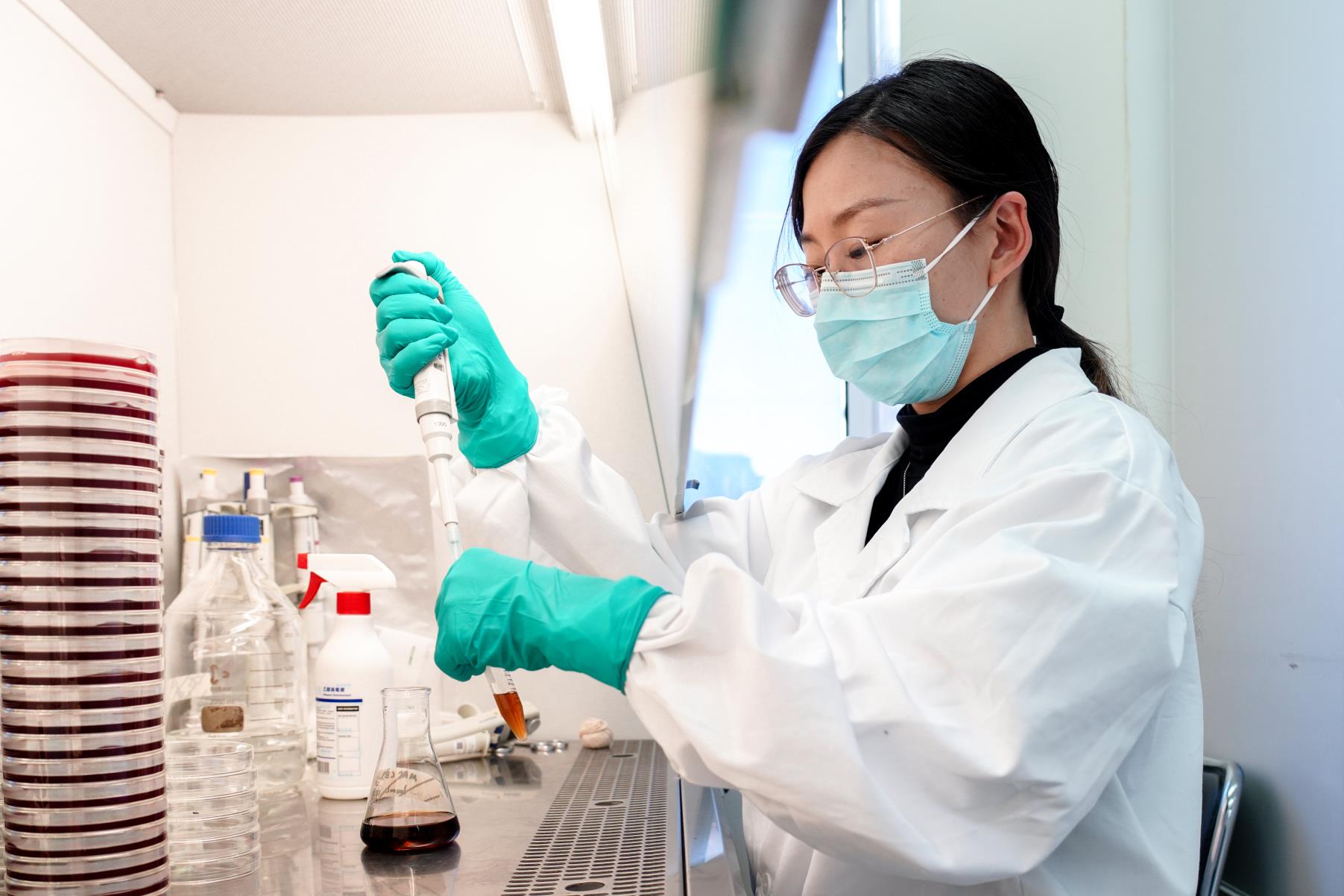

从生产车间来到研发大楼,这里的气氛同样火热。在二楼微生态药剂的实验室内,上药信谊微生态研发总监于鸿晶正在和同事讨论药物的配比问题,拿着厚厚的表格,一行行对着其中的数据,于鸿晶抛出了一个又一个的问题,“这里面水的比例是否调整过了?会不会有些高?”而团队里的同事也在和她交流着各种常人难以理解的技术细节。

(于鸿晶在实验室里工作。)

记者观察到,整个研究团队里,几乎都是年轻人,85后的于鸿晶已经是他们口中的“老大”。正是这样年轻充满活力的团队让实验室的气氛火热但轻松。在实验室的大门口还贴着一副会让药研人“会心一笑”的对联:实验顺利文章篇篇发顶刊,小鼠平安基因个个能检测,横批——百发百中。

于鸿晶说,做药物研发的,都懂得其中的困难程度,一个创新药,没有十年的功夫磨不出来。她告诉记者,今年,团队要从创新药、现有产品质量提升、大健康领域产品开发这三方面入手,希望能在每一个领域都有所突破。这其中压力不小,她也想带着团队再往前冲一冲,看看自己的极限在哪里。于鸿晶常常将团队比作是森林,鼓励大家保留自己的“多样性”,如此一来团队才更有层次感,更有发展的潜力。“我希望能保留大家的棱角,找准角度匹配,继而形成一幅名为‘团队’的拼图。”

药研之路曲折且漫长

十年磨一剑是常态

在药物研发中心微生态制剂三楼实验室,一整面窗户正对着网红商场啦啦宝都,标志性的18米高达就竖立在研究员的面前。于鸿晶说,如果晚上来,有灯光的映射会更好看。“这座高达陪着我们度过了无数难熬的夜晚,一直陪着我们加班呢。”

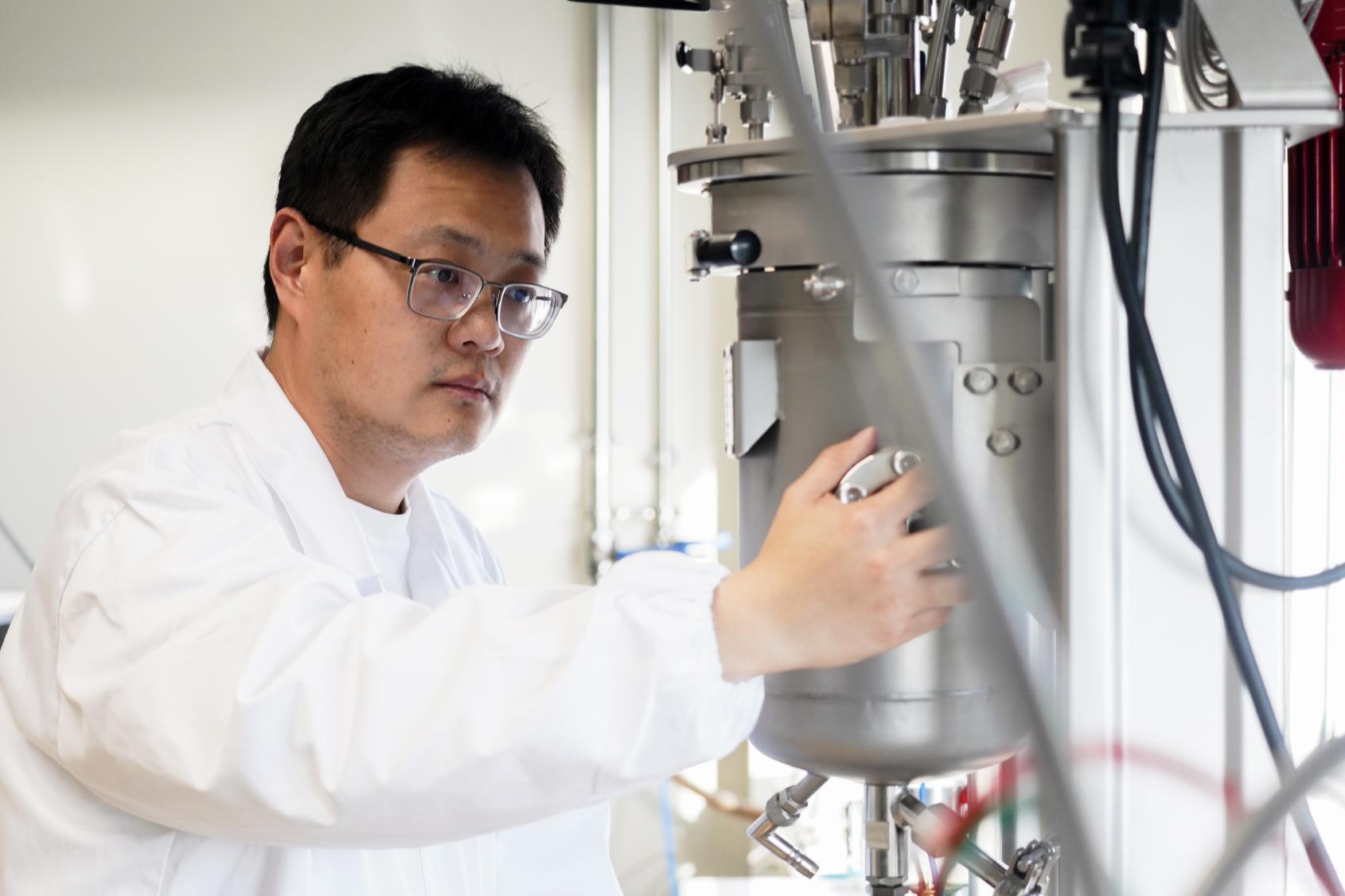

今年,于鸿晶团队研发的一种治疗代谢性疾病的微生态创新药就要进入美国FDA(美国食品药品监督管理局)进行临床实验。“走到这一步,我们花了6年多的时间,可能也只是走到一半,但做创新药就是这样,十年磨一剑算是常态。”和于鸿晶一样,从事吸入与液体制剂研发的邵奇同样在走这段“十年磨一剑”的路,在实验室里,他擦拭着精密的设备说道:“今年有12个项目要同时推进,一个个来吧,关关难关总要关关过!”

(邵奇在检查使用过后的设备。)

在采访过程中,无论是邵奇还是于鸿晶都谈到了研发药物所要耗费的时间是很多人难以想象的。邵奇告诉记者,自己所亲历的药物研发中,5-7年甚至更长时间的,都有经历。今年,手头上的工作又是一大堆,“吸入式干粉的立项调研、 两个气雾剂的临床研究要去完成,还有软胶囊的两个药物也得去完成临床。 ”一个个新的项目在邵奇面前化为一道道待解的难题,不过邵奇有着很多药研人都有的冷静和沉着。“道虽通不行不至,事虽小不为不成”,邵奇说,这句话是他的座右铭。做药物研发,去克服一个个小的技术难题,最终完成药物的成功研发,这是一个必经的过程,也是体现一位医药工作者匠心的地方。

自行搭建的平台

这几年起到关键作用

在实验室里,邵奇向记者介绍着一台又一台或精密或昂贵的检测仪器,他可以说出每台仪器的优点和特点以及技术参数上的优势,对这些仪器,他如数家珍。邵奇时而会感慨,“如果这些来自德国、瑞士的机器是我们自己制造的,如果我们的研发水平也能齐头并进……”

同样的“如果”也困扰着于鸿晶,她透露,一些研发所耗费的时间现在是国外的两倍,但我们正加速追赶,自行搭建的平台也在这几年起到了关键的作用。在微生态创新药领域,上药信谊已经走在了前面,她相信,在一代又一代药研人的努力下,中国的创新药会走向世界,惠及全人类。

(头图为上药信谊总厂外景。受访对象供图)